Dobór chwytaka jest bardzo ważną kwestią w prawidłowym procesie manipulacji. Aby wybrać odpowiedni chwytak do wybranej aplikacji należy postępować według określonego algorytmu. Ze względu na różnorodność manipulowanych obiektów i ogromną liczbę rozwiązań konstrukcyjnych czasami niezbędna jest specjalistyczna wiedza i doświadczenie.

Stosunkowo kłopotliwy może się okazać dobór chwytaka do zrobotyzowanych systemów montażowych z uwagi na konieczność uchwycenia obiektów o różnych parametrach. Natomiast w przypadku tzw. zadania dedykowanego, do realizowania jednej czynności (np. chwytak do nakrętek) jest to zdecydowanie łatwiejsze.

Ogólny algorytm doboru właściwego chwytaka jest następujący:

1. Sprawdzenie charakterystyki manipulowanego elementu i warunków środowiskowych

Punktem wyjścia doboru chwytaka jest pozyskanie informacji o manipulowanym elemencie, takich jak: waga, wymiary, materiał, kształt oraz czy powierzchnia chwytu może być naruszona.

Warunki otoczenia:

- Zabrudzenie, pył, kurz, płyny

- Temperatura pracy

- Ilość opiłków i wiórów, obecność płynu chłodzącego

- Czy wymagana jest praca w sterylnym środowisku?

- Czy musi spełniać normę ISO 14644-1, dot. pomieszczeń czystych?

- Czy pracuje w strefie zagrożenia wybuchem? (klasa ATEX)

- Czy narażony na substancje żrące?

2. Określenie długości i typu szczęk, skoku i ciśnienia pracy

Należy wyznaczyć sposób w jaki ma być chwytany element: siłowo, foremnie, pryzmatycznie następnie na tej podstawie dobrać typ szczęk. Rysunek poniżej przedstawia typy chwytu obiektu manipulacji.

Skok zależny jest od tego ile elementów o różnych wymiarach musi być manipulowanych jednym chwytakiem. Wyróżniamy dwa rodzaje podejścia do obiektu manipulacji: podejście promieniowe oraz podejście osiowe. Przenoszenie elementu przy podejściu promieniowym wymaga chwytaka o większym skoku niż w przypadku chwytania osiowego.

Należy sprawdzić jakie jest dostępne ciśnienie. Chwytak powinien być zasilany ciśnieniem o odpowiedniej wartości, w przeciwnym razie jego parametry pracy ulegną obniżeniu.

3. Określenie tarcia pomiędzy szczękami a manipulowanym elementem

Współczynnik tarcia μ pomiędzy szczękami, a chwytanym obiektem zależy od rodzaju materiału i tego czy powierzchnie są suche czy nie. Najlepszym i najdokładniejszym rozwiązaniem jest empiryczne wyznaczenie współczynnika tarcia. Orientacyjne wartości współczynników tarcia podano w tabeli.

|

Współczynnik tarcia μ |

|||

|

Materiały |

Powierzchnia |

||

|

Sucha |

Nasmarowana |

||

|

Stal |

Stal |

0.2 |

0.1 |

|

Stal |

Żeliwo |

0.2 |

0.15 |

|

Stal |

Guma |

0.5 |

- |

|

Stal |

Drewno |

0.55 |

0.1 |

4. Określenie osi lub ruchu robota

Następnie wyznaczamy kierunek ruchu robota oraz osie obrotu. Niezbędna jest także informacja o granicznych wartościach przyspieszenia we wszystkich osiach.

5. Określenie współczynnika bezpieczeństwa

Bezpieczeństwo danej aplikacji determinuje współczynnik bezpieczeństwa (Factor of safety). Standardowa wartość współczynnika dla większości aplikacji wynosi 1 – 1,5. W zastosowaniach, w których może występować zagrożenie dla zdrowia i życia ludzkiego współczynnik bezpieczeństwa wynosi 4 i więcej.

Należy również zadbać o zabezpieczenie w przypadku nagłej utraty ciśnienia, która może skutkować upuszczeniem manipulowanego elementu. Rozwiązaniem tego problemu może być wybór chwytaka z wbudowanym zabezpieczeniem sprężynowym. Drugą opcją jest stosowanie zaworu zwrotnego np. DSV1-8 firmy Zimmer Group. Można także stosować obydwa zabezpieczenia jednocześnie.

6. Określenie rodzaju chwytaka

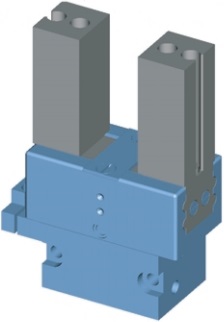

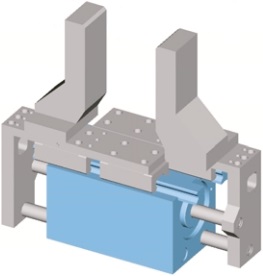

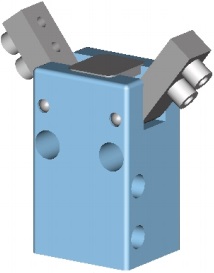

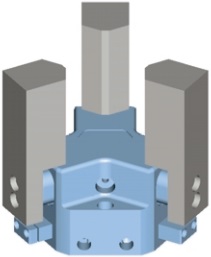

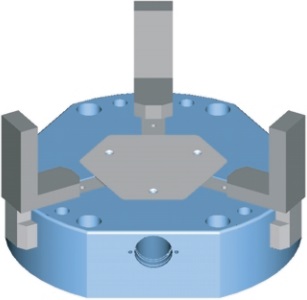

Wybierając rodzaj chwytaka bierzemy pod uwagę głównie kształt, wymiary, osie symetrii chwytanego obiektu.

Jaki chwytak jest potrzebny?

|

|

|

|

|

|

|

|

|

|

|

|

7. Obliczenie siły chwytu, sił i momentów działających na szczękę

W celu obliczenia niezbędnej siły chwytu wymagana jest znajomość informacji:

- Waga obiektu m [kg]

- Ramię L [mm] (odległość od górnej krawędzi chwytaka do środka masy)

- Przyspieszenie ziemskie g [m/s2]

- Przyspieszenie robota a [m/s2]

- Współczynnik bezpieczeństwa S [-]

- Współczynnik tarcia µ [-]

Wzór do przeprowadzenia obliczeń:

Przykłady obliczeniowe:

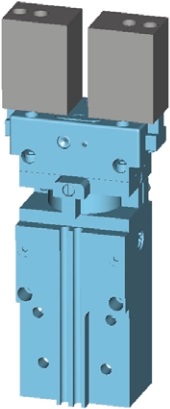

Zakładamy, że nasz obiekt manipulacji ma kształt prostopadłościanu. Na tej podstawie wybieramy typ chwytaka. W tym przypadku dobrym rozwiązaniem będzie chwytak dwuszczękowy równoległy. Dla przykładu wybierzmy chwytak z popularnej serii GP400 o prowadnicach w kształcie litery T.

Następnie należy zapoznać się z wykresem siły chwytania w funkcji długości palca chwytnego, która jest dostępna w karcie katalogowej produktu lub w katalogu ofertowym producenta.

UWAGA: Wszystkie dane podane są przy ciśnieniu 6 bar. Dla ciśnienia niższego należy przeliczyć proporcjonalnie wartość siły.

Przykład: Wartość odczytana z wykresu 10000N (przy 6 bar). Dostępne ciśnienie to 4 bar.

F = 10000 / (6 x 4) = 6667 N

Odczytujemy wartości sił z wykresu dla obu przykładów.

Wybrane chwytaki posiadają różne gabaryty i masę. Ponadto chwytają ten sam obiekt manipulacji, ale przy użyciu różnego współczynnika tarcia.

Wynik – dwa różne chwytaki. Nasuwa się więc pytanie: Który chwytak wybrać?

Aby ustalić czy dany chwytak się sprawdzi konieczna jest weryfikacja obciążeń, czyli odporności na momenty i siły działające na szczęki oraz prowadnice.

W katalogu podane są parametry wytrzymałościowe chwytaków. Przedstawione wartości są statyczne. Aby uzyskać wartości dynamiczne należy podzielić podane parametry przez 3 lub analogiczne pomnożyć otrzymane wyniki obliczeń przez 3.

Weryfikacja wybranego chwytaka:

| Obliczenia Mr: |

m - waga elementu [kg] g - przyspieszenie ziemskie [m/s2] L - ramię [m] S - współczynnik bezpieczeństwa [-] |

| Obliczenia Mx: |

m - waga elementu [kg] g - przyspieszenie ziemskie [m/s2] L - ramię [m] S - współczynnik bezpieczeństwa [-] |

| Obliczenia My: |

m - waga elementu [kg] g - przyspieszenie ziemskie [m/s2] L - ramię [m] S - współczynnik bezpieczeństwa [-] |

| Obliczenia Fa: |

m - waga elementu [kg] g - przyspieszenie ziemskie [m/s2] S - współczynnik bezpieczeństwa [-] |

W ostatnim kroku dokonujemy przeliczenia statycznych momentów i siły na wartości dynamiczne, czyli mnożymy przez 3.

| Parametry statyczne: | Parametry dynamiczne: |

| Mr = 26,4 Nm | Mr = 26,4 x 3 = 79,4 Nm |

| Mx = 8,8 Nm | Mx = 8,8 x 3 = 26,4 Nm |

| My = 26,4 Nm | My = 26,4 x 3 = 79,4 Nm |

| Fa = 220,7 N | Fa = 220,7 x 3 = 662,1 N |

Po weryfikacji wyników stwierdzamy, że chwytak GP410N-C nie może być zastosowany, ponieważ moment Mr obliczony jest większy niż moment Mr podany w katalogu producenta. Należy więc zastosować chwytak GP420N-C, który spełnia wszystkie wymogi.

8. Określenie ilości potrzebnych chwytaków

Należy sprawdzić czy bardziej optymalnym rozwiązaniem byłoby zastosowanie dwóch chwytaków zamiast jednego, co jest typowe w przypadku chwytania długich elementów.

9. Sprawdzenie czy wszystkie wymagania są spełnione oraz czy obciążenie osi lub robota nie zostało przekroczone

Jeśli obciążenia zostały przekroczone można dodać jeden chwytak lub zmienić współczynnik tarcia. Przykładowo zastosowanie gumowych okładzin na szczękach może znacznie zwiększyć siłę trzymającą.

Gdy typ aplikacji lub warunki środowiskowe narzucają szczególne wymogi można zamówić chwytak w specjalnym wykonaniu dopasowanym do zastosowania. W zależności od serii można zamówić chwytaki w odpowiednim wykonaniu (wymieniono tylko wybrane):

- Długi skok

- Duża siła

- Do chwytania zewnętrznego

- Do chwytania wewnętrznego

- O podwyższonym stopniu ochrony IP64 / IP67

- Odporność na temperaturę do 130°C lub do 150°C

- Do pomieszczeń czystych (clean room) klasy 4

- Odporność na korozję

- Zasilanie 12 V zamiast 24 V (niektóre chwytaki elektryczne)

10. Określenie niezbędnych akcesoriów

Dostępne akcesoria to między innymi:

- Uniwersalne szczęki stalowe lub aluminiowe (1)

- Osłona przeciw kurzowi (3)

- Kabel do czujnika indukcyjnego zakończony wtyczką prostą/kątową (6)

- Czujnik pola magnetycznego z kablem i wtyczką prostą/kątową (7)

- Złącze wtykowe szybkie (8)

- Czujnik indukcyjny zbliżeniowy (9)

- Zawór zwrotny